传统工厂的能源“瘦身变革”:安科瑞能源管控系统如何破解高耗能困局?

在“双碳”目标与成本压力双重倒逼下,传统工厂的粗放式能源管理模式正面临转型阵痛。本文以安科瑞能源管控系统为切入点,解析其如何通过“数据驱动+智能管控”实现工厂能耗的“精准瘦身”,为制造业绿色升级提供可复制的数字化路径。

一、传统工厂的能源管理之痛

中国制造业长期依赖“高能耗、低效率”的能源消耗模式,尤其在钢铁、化工、纺织等传统行业,普遍存在三大痛点:

1.能耗黑洞难追溯:

- 依赖人工抄表,数据滞后且易出错,无法定位高耗能设备或工艺环节;

- 峰谷电价利用不足,能源成本常年居高不下。

2.设备管理低效:

- 老旧设备空载、过载运行普遍,故障预警依赖经验判断,停机损失巨大;

- 缺乏能效评估标准,技改投入决策无数据支撑。

3.环保合规压力:

- 碳排放数据核算困难,难以满足政府“能耗双控”政策要求;

- 能源浪费导致的隐性成本侵蚀企业利润。

二. 工厂用户的需求

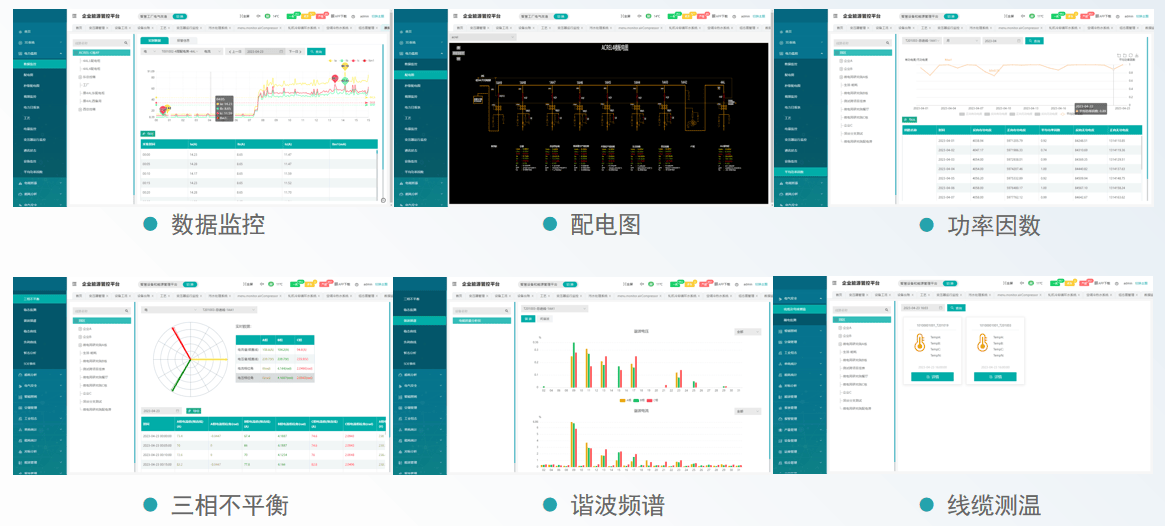

1.用能**:完善用能**监测,保障人身与电气设备**供电。完善电能质量监测,如三相不平衡、谐波等。

2.新能源的应用:

准确评估光伏发电等新能源装机量,避免过度投资。为未来可能应用的充电桩、储能系统提供数据支撑,平台融合。

3.节能降耗:

了解企业生产能效水平,然后发现节能方向,再预估节能空间,*后准确核算节能效益。13774430992

4.能源管理:

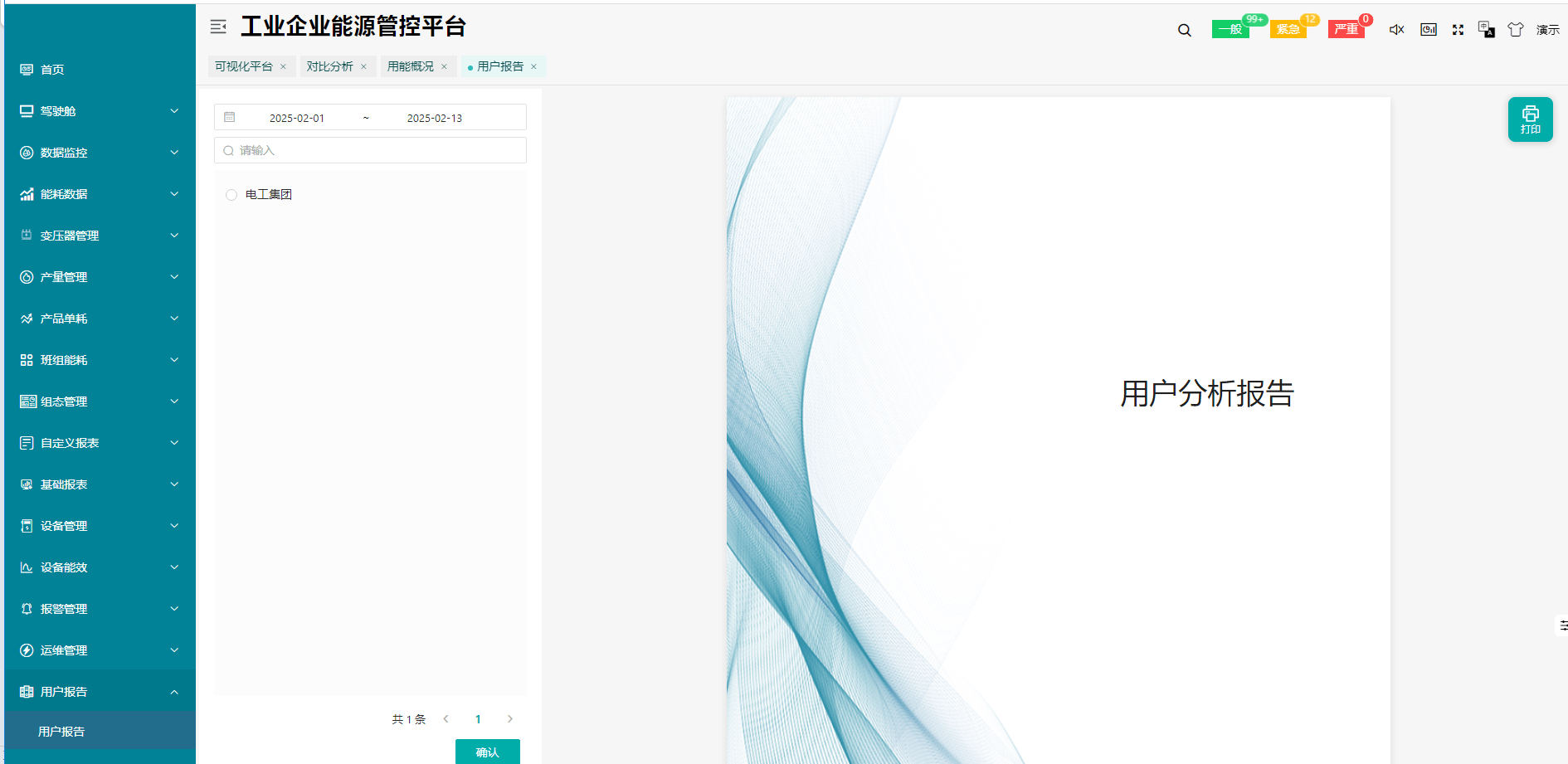

生产全过程用能数据监测和分析。完善并落实能源管理制度,使之更有效的运行。量化能效考核kpi,用数据说明问题。

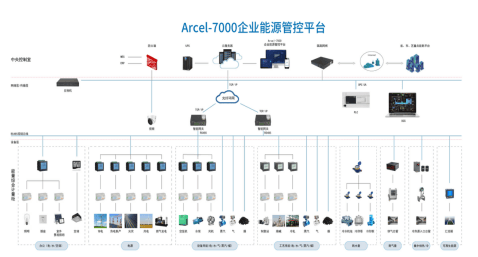

三. 安科瑞工业能耗解决方案

1. 全流程能源画像

- 部署智能电表、传感器等设备,实时采集电解槽、熔炼炉、轧机等重点设备的电压、电流、功率等数据,形成能耗动态热力图;

- 支持分车间、分产线、分班次的能耗对标分析,精准定位高耗能环节。

2. 设备能效智能诊断

- 建立熔炼炉、空压机等关键设备的能效基准模型,通过AI算法识别异常能耗波动;

- 案例:某铝板带企业通过平台发现熔炼炉保温层老化导致能耗增加12%,及时维修后年节约电费超80万元。

3. 电力负荷优化控制

- 结合生产计划与电价政策,自动生成错峰生产建议;

- 动态调节无功补偿装置,将功率因数稳定在0.95以上,避免力调电费罚款。

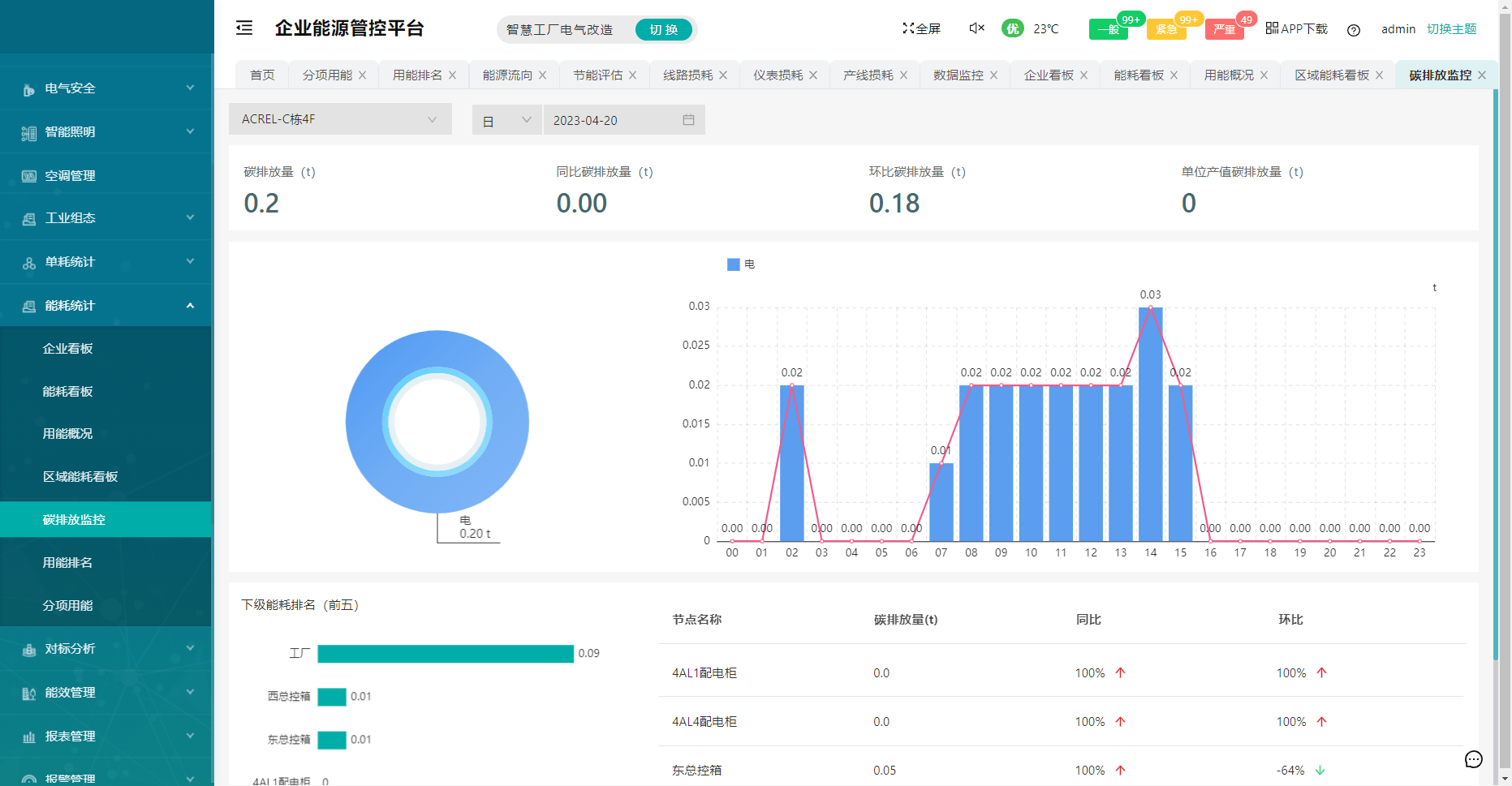

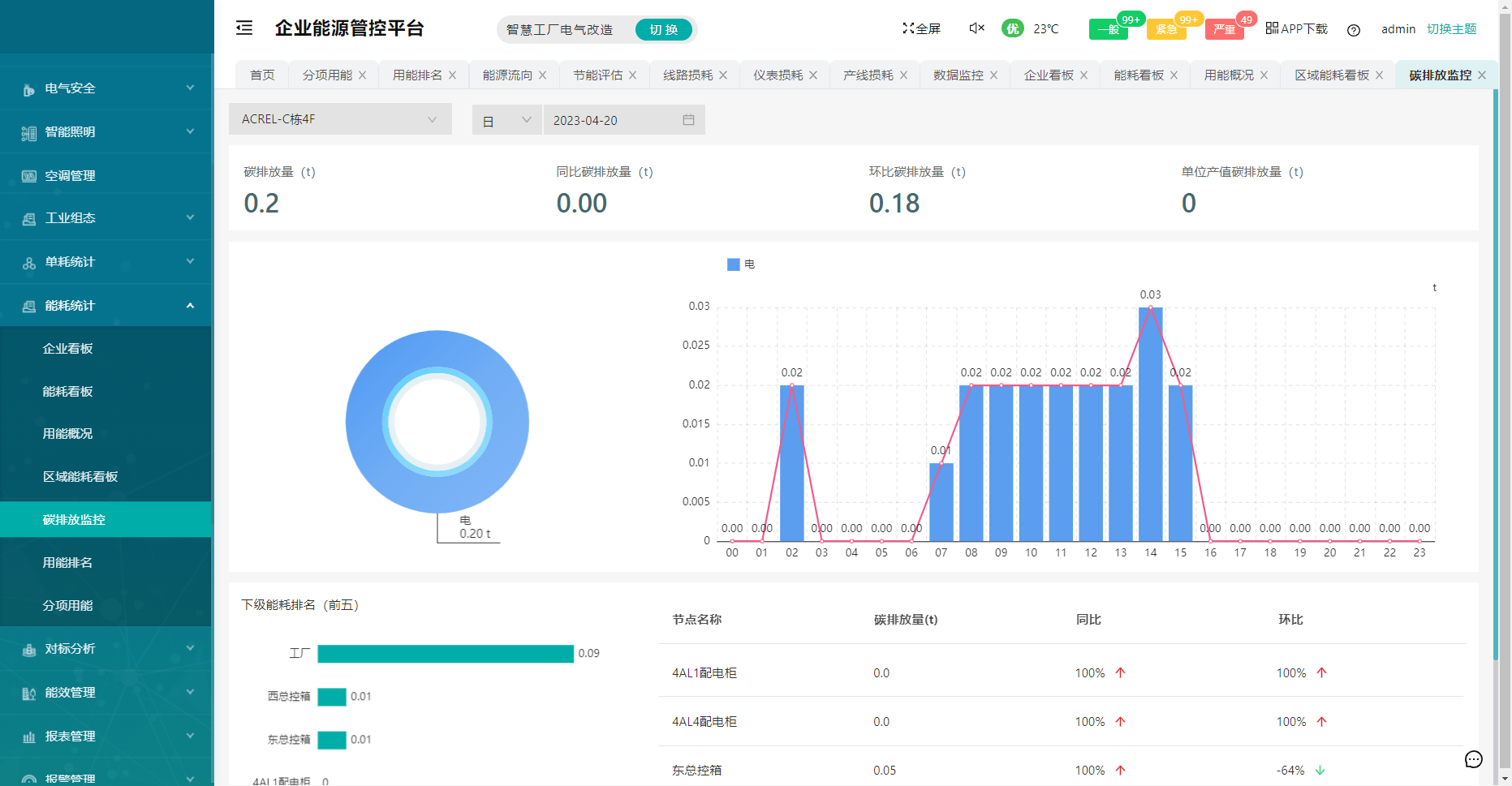

4. 碳排放在线核算

- 集成国家碳排放核算标准,自动生成电解铝环节的碳排放报告;

- 提供清洁能源替代、余热回收等减碳方案模拟测算。

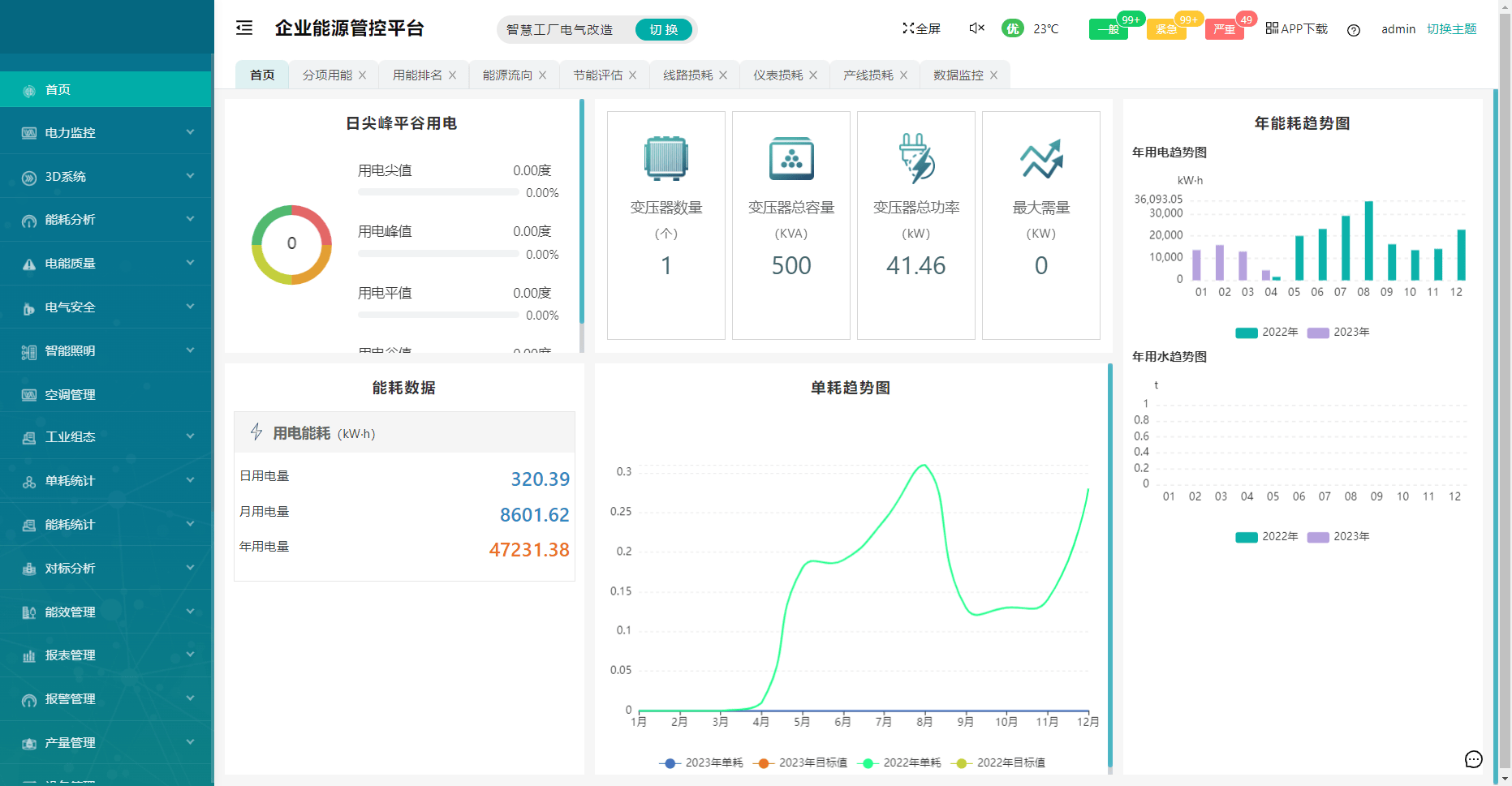

主要功能:

(1)能耗分析

通过三级能源计量体系,实时监测企业、车间、设备的能耗情况,进行同比、环比分析,帮助企业了解能源流向,发现节能方向。

(2)设备管理

通过3D可视化技术,展示设备台账、维保记录等信息,实时监控设备运行状态,及时发现设备故障,提升设备利用率。

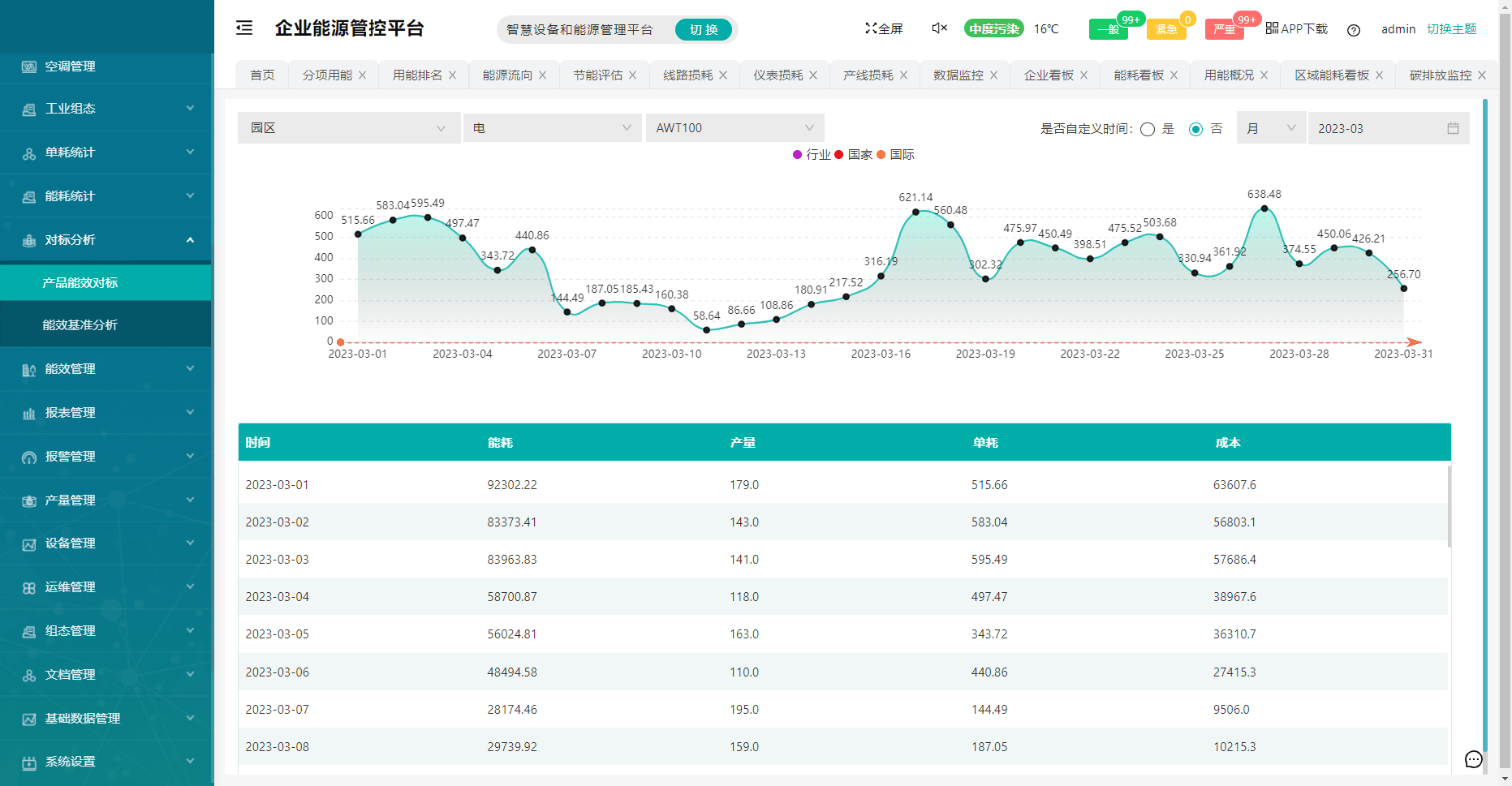

(3)能效分析

通过三级能效分析体系,评估设备的能效水平,生成能效分析报告,提供节能建议,帮助企业优化设备运行策略。

(4)远程控制

支持远程设备启停、运行参数设定等功能,帮助企业实现设备的智能化控制,减少能源浪费。

(5)节能优化

通过变频控制、参数调优等手段,优化压缩空气系统、制冷系统、循环冷却水系统等关键设备的运行效率,降低能耗。

特色功能

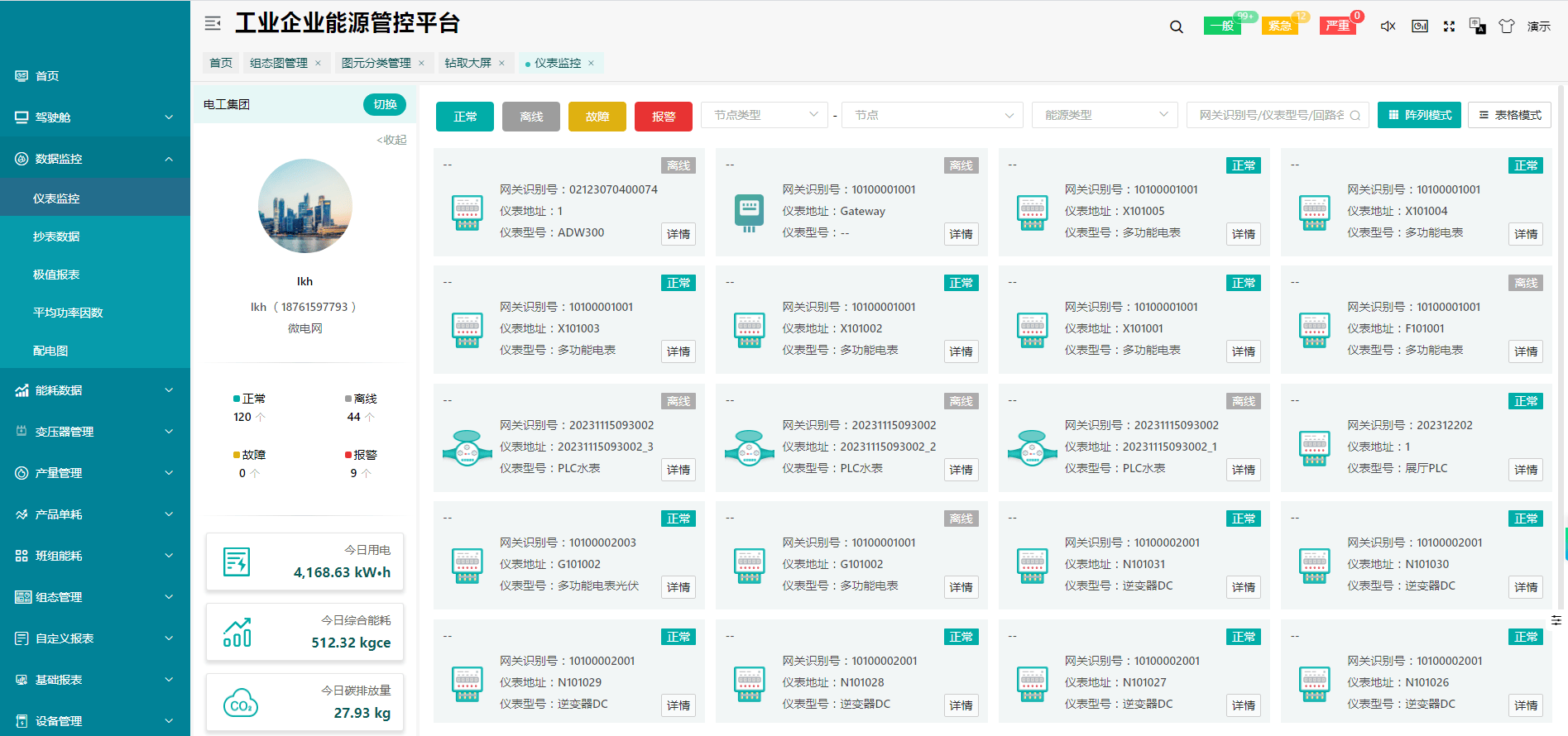

(1)数据异常诊断

平台具备数据自诊断功能,能够自动诊断数据异常,提升安装调试效率,保障数据的准确性。

(2)碳资产管理

平台支持碳排放核算、碳配额分解、碳交易策略制定等功能,帮助企业实现碳资产的数字化管理,助力“双碳”目标的实现。

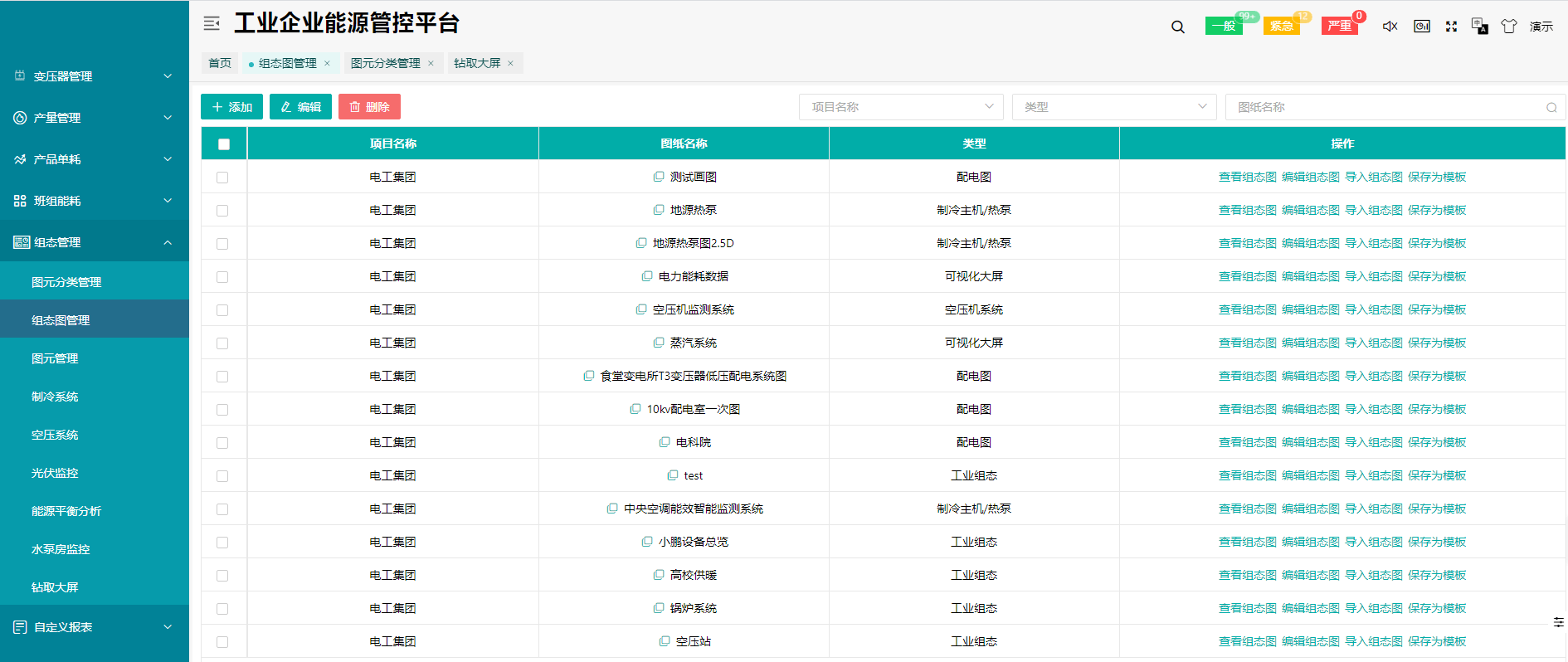

(3)工业组态监控

用户可以通过组态图自定义监控管网,实时展示设备运行数据,进行远程控制,提升管理效率。

四、未来展望:从“节能管控”到“智慧能源生态”

安科瑞能源管控系统正加速向“平台化+生态化”升级:

- 与光伏、储能系统联动:实现工厂微电网“自发自用、余电上网”;

- 嵌入AI预测性维护:基于设备运行数据预测寿命周期,降低运维成本;

- 打通供应链碳足迹:整合上下游能源数据,助力全链条碳中和。

对传统工厂而言,能源管控已从“成本项”进化为“竞争力资产”。安科瑞通过“软硬一体”的数字化方案,不仅破解了能效管理难题,更推动企业从“被动减排”转向“主动创效”,为制造业低碳转型提供了可落地的中国方案。